|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Bau einer Schalenfläche.

Die Fläche wird in einer Negativform gebaut. Diese Form wurde von uns aufwändig selber hergestellt. Anhand der Bilder kann

man gut erkennen, wie mit

etwas mehr (viel..) Aufwand und Zeit eine hochwertige Schalenfläche entsteht. Diese besteht in unserem

Fall aus 29g/m² Glasfasergewebe (mit 45°

Diagonalverlegung zur Torsionskraftaufnahme). Zwischen der äusseren und der

inneren Lage Gewebe wird ein 0,6mm dünnes leichtes Balsaholz eingebaut. Nachdem beide

Hälften mittels Unterdruck gut

verpresst sind, und das Harz ausgehärtet ist, kann der Holmeinbau vorgenommen werden, und beide Hälften werden in der

Form

zusammengeklebt. Nach dem Öffnen der Form erhält man nach etwas Schleifarbeit eine Top Fläche. Die Bilder werden

diese Bauweise doch etwas einfacher wiedergeben...

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mit der Schablone wird der Stützstoff genau

ausgeschnitten, das Glasfasergewebe

wird etwas größer zugeschnitten.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

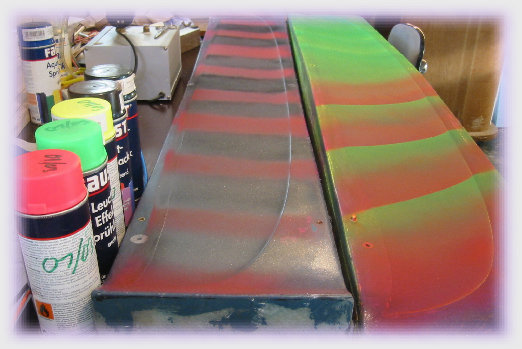

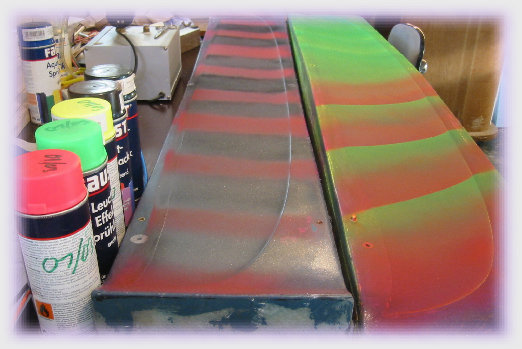

Die Form wird gewachst, poliert und mit PVA

Trennmittel behandelt. Anschließend kann

die Form lackiert werden.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

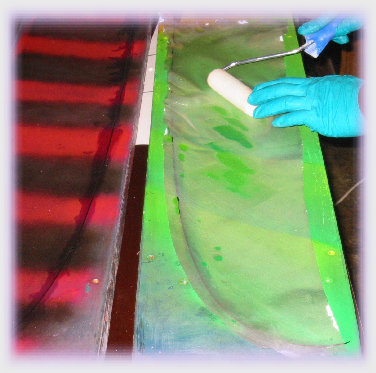

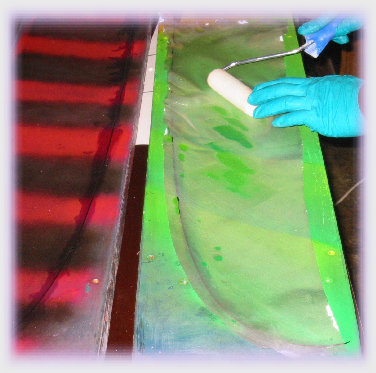

Hier wird das Gewebe

in die Form gerollt (mit

wenig Harz), dann

wird das Balsaholz

eingelegt.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nachdem der Holm (Kohlefaserband) und die anderen Verstärkungen

eingelegt sind, kann die innere Gewebelage auf das Holz gelegt

werden. Diese Lage

wurde vorher auf einer Folie dünn getränkt.

Im Foliensack wird nun die Fläche mit ca. 0,6 bar Unterdruck abgesaugt,

Pause.

|

|

|

|

|

|

|

|

|

|

Nach dem Trocknen werden der Holmsteg und die Ruderverkastungen

in die Fläche geklebt. Ausserdem werden jetzt die Schraubenverstärkung

eingebaut

werden. Beide Formhälften werden mit Harz-Microballons-Gemisch

an allen Stegen sowie End- und Nasenleiste verklebt.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

So werden die Flächen aussehen,

wenn nach dem Entformen alles

top verlaufen ist.

|

|

|